J'utilise Soldworks, c'est pour ça que j'ai mis gratuit entre guillemets

Re-fabrication des télécommandes de PLIP

- gigi84740

- Forumeur

- Messages : 378

- Enregistré le : ven. 18 août 2017 13:34

Re: Re-fabrication des télécommandes de PLIP

- zeto60

- Forumeur

- Messages : 1070

- Enregistré le : lun. 11 mai 2015 10:18

- Localisation : Oise

Re: Re-fabrication des télécommandes de PLIP

Slt

Ok, je testerais dès que possible

Envoyé de mon SM-G960F en utilisant Tapatalk

Ok, je testerais dès que possible

Envoyé de mon SM-G960F en utilisant Tapatalk

- Kurt

- Forumeur

- Messages : 5657

- Enregistré le : dim. 29 juil. 2007 12:35

- Localisation : Cernay, Haut-Rhin, Alsace

Re: Re-fabrication des télécommandes de PLIP

Une autre piste pour la réalisation des pattes cuivrées,ça m'est venu en faisant un tour dans un marché de Noël.

https://youtu.be/qKRVdwSTxYM

https://youtu.be/qKRVdwSTxYM

- ellana29460

- Forumeur

- Messages : 1923

- Enregistré le : mer. 3 août 2016 23:05

- Localisation : 29 - Quimper/Concarneau

Re: Re-fabrication des télécommandes de PLIP

Ca fait déja un moment que je n'ai pas donné de nouvelles du projet, mais ce soir j'ai envie d'en parler un peu

Alors, quoi de neuf ?

On va rappeler la situation, par ce que si moi j'ai la flemme de remonter dans les messages d'un topic pour me rappeler, c'est sûrement pareil pour tout le monde, donc je vous épargne cette tache

J'ai une amie qui s'y connaît en 3D qui devait m'aider, de manière rémunérée, en réalisant un modèle 3D selon les cotes que j'aurais prises sur un PLIP d'origine.

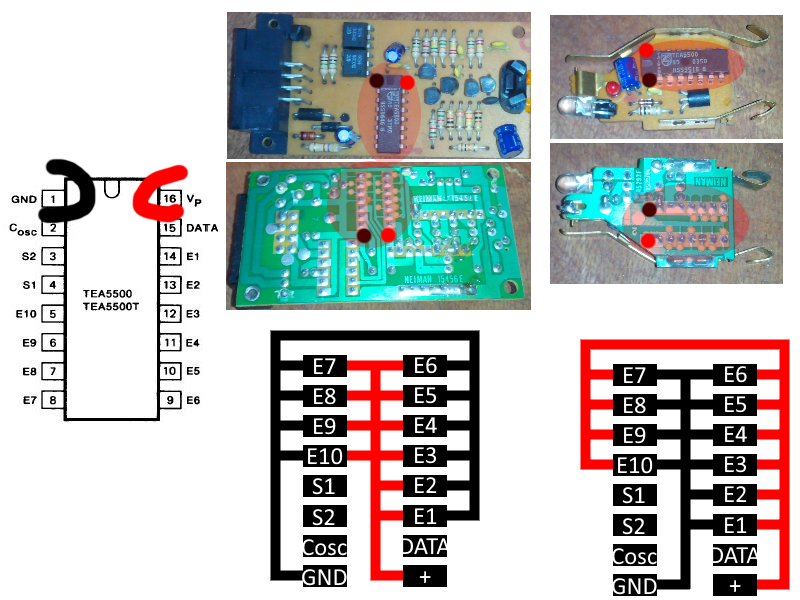

Ca a pris pas mal de temps, j'ai pu finir mon premier prototype de l'électronique , et la modélisation 3D n'était pas encore commencée. J'ai eu un contact avec un autre passionné qui avait déja avancé la modélisation de son coté sans avoir connaissance de mon projet. Et on en était en gros resté là, avec en plus des interrogations sur des détails que je n'ai pas encore résolus (les pattes en cuivre pour faire contact avec les piles, et faire bouton, notamment).

Donc coté boîtiers, j'ai fait se rencontrer par internet mes deux contacts qui devaient m'aider pour la 3D, et celui qui avait déja modélisé l'extérieur fait le mort. Donc on doit reprendre tout de zero, mais bon, pas dramatique.

Et du coté de mon autre aide pour le boîtiers, elle a ses projets et occupations perso, donc le projet n'avance pas.

Ce qui m'amène à il y a environ 2 mois : j'ai décidé de trouver des outils gratuits et faciles de prise en main pour modéliser une forme assez simple : le guide pour la LED infrarouge.

Je fais donc mes débuts sur la plateforme Tinkercad, et voila ce que j'ai fait, en prenant des mesures sur le PLIP en ma possession.

Je demande à mon amie si elle peut m'en imprimer une petite série, pour mes circuits imprimés de test et valider l’électronique de manière plus avancée, chose faite en quelques jours, et j'ai reçu ceci par voie postale.

Quelques semaines passent, et je me décide à reprendre le projet, par ce que mon électronique ne fonctionne pas comme je veut, et je mets en cause un composant : le transistor. Il en existe deux sortes, de même forme, et après inspection sur les deux boîtiers, j'ai commandé la mauvaise sorte pour mes refabrications (heureusement que je teste avec des petites séries, du coup )

)

Comme j'ai une situation personnelle assez difficile à ce moment là, je ne peux pas faire de nouvelle commande, et essaie de refaire un circuit en mettant mon transistor à l'envers, au cas ou ça change quelque chose, mais ça n'a pas marché, et mon fer à souder m'a lâchée à ce moment là

De frustration, je décide de me remettre à la 3D pour faire avancer mon projet par moi même (après tout, même si je fais un carré tout moche, au moins ça me permettra de faire quelque-chose de constructif qui pourra être exploité par la suite par des gens talentueux).

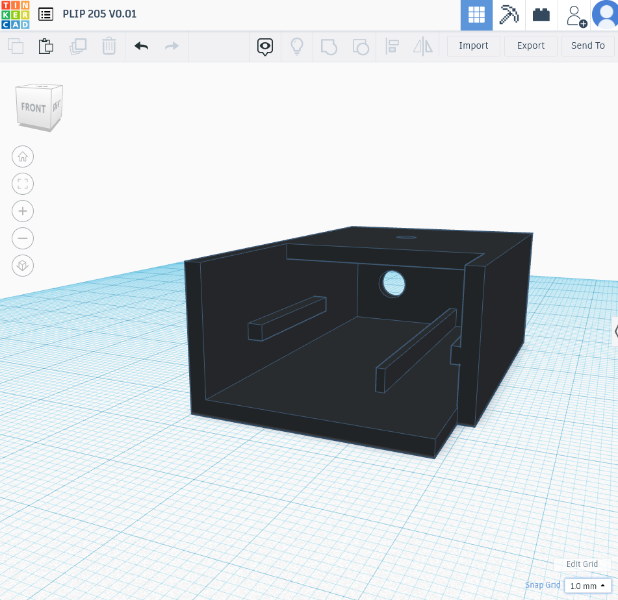

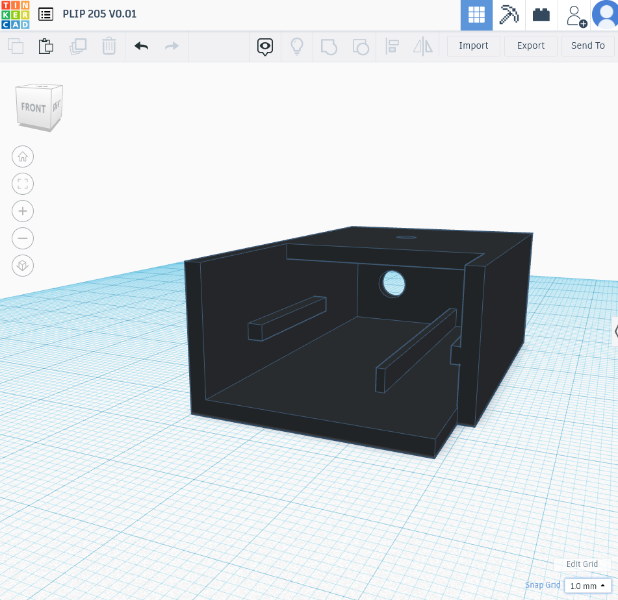

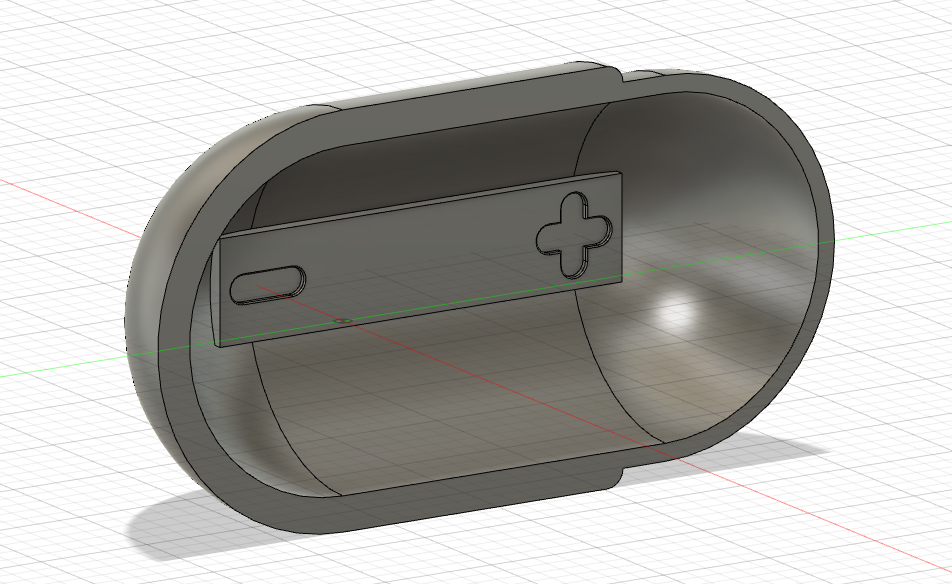

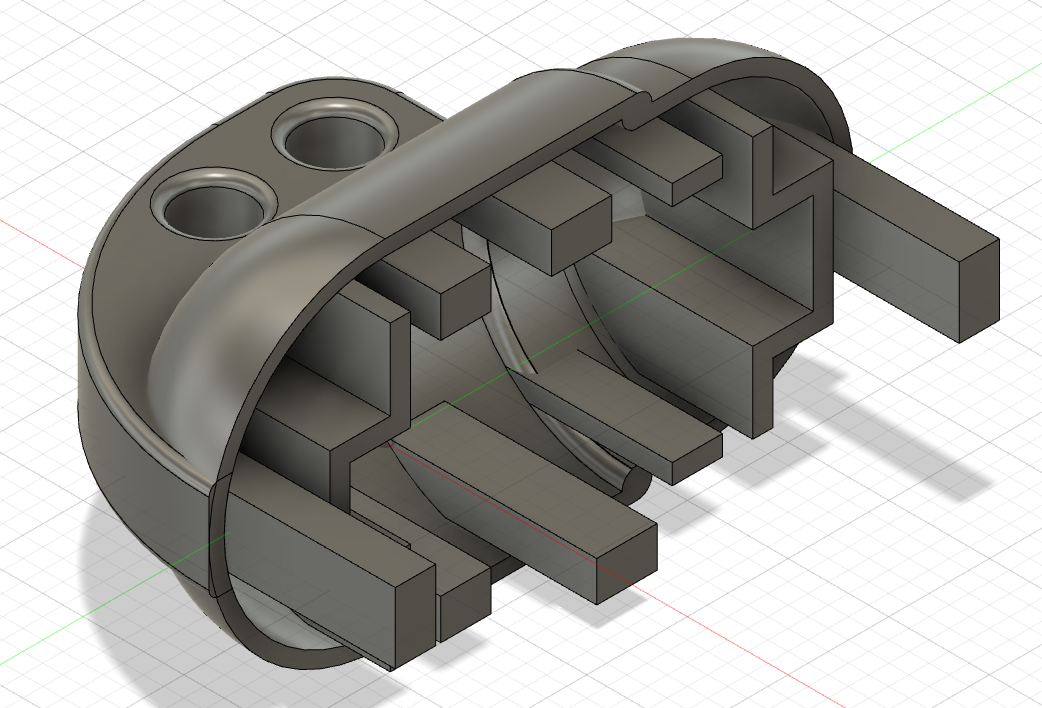

Je réalise ce fichier, qui est ma 2eme expérience avec la modélisation 3D après le guide de la LED, et quelques jours après, je décide que décidément, non, c'est trop moche (j'ai poussé les murs sur la capture d'écran, pour la visibilité).

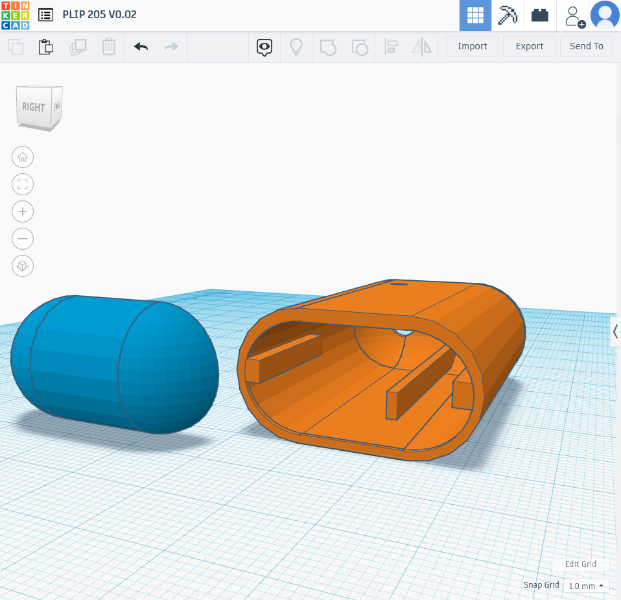

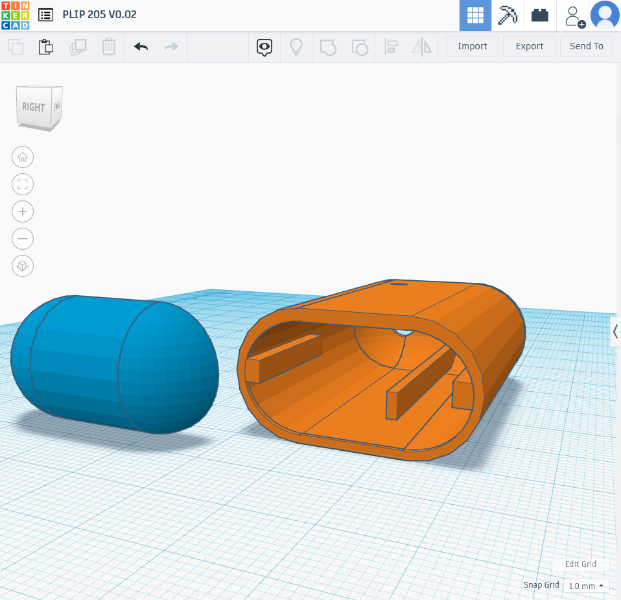

Et je fais cette deuxième version, un peu moins moche.

Je suis à peu près sure de mes dimensions sur la partie technique, mais la forme reste grossière et mérite un gros raffinage. Cependant, j'aimerais valider mes dimensions technique avant de passer au raffinage de la forme visible, or ma situation personnelle ne me permets pas de m'offrir le coût de cette impression 3D ce mois ci donc vous allez devoir attendre la paie de Janvier qui va arriver le 12 février, et quelques jours de plus le temps que je fasse imprimer tout ça, que je commande un nouveau fer à souder ainsi que des transistors avant d'avoir des nouvelles du projet

donc vous allez devoir attendre la paie de Janvier qui va arriver le 12 février, et quelques jours de plus le temps que je fasse imprimer tout ça, que je commande un nouveau fer à souder ainsi que des transistors avant d'avoir des nouvelles du projet

Les derniers points qui restent incertains à ce jour sont :

- la réalisation des pattes en cuivre

- la fabrication à plus grande échelle que "2-3 prototypes sur un coin de bureau le mercredi soir"

voila, vous en savez autant que moi

Alors, quoi de neuf ?

On va rappeler la situation, par ce que si moi j'ai la flemme de remonter dans les messages d'un topic pour me rappeler, c'est sûrement pareil pour tout le monde, donc je vous épargne cette tache

J'ai une amie qui s'y connaît en 3D qui devait m'aider, de manière rémunérée, en réalisant un modèle 3D selon les cotes que j'aurais prises sur un PLIP d'origine.

Ca a pris pas mal de temps, j'ai pu finir mon premier prototype de l'électronique , et la modélisation 3D n'était pas encore commencée. J'ai eu un contact avec un autre passionné qui avait déja avancé la modélisation de son coté sans avoir connaissance de mon projet. Et on en était en gros resté là, avec en plus des interrogations sur des détails que je n'ai pas encore résolus (les pattes en cuivre pour faire contact avec les piles, et faire bouton, notamment).

Donc coté boîtiers, j'ai fait se rencontrer par internet mes deux contacts qui devaient m'aider pour la 3D, et celui qui avait déja modélisé l'extérieur fait le mort. Donc on doit reprendre tout de zero, mais bon, pas dramatique.

Et du coté de mon autre aide pour le boîtiers, elle a ses projets et occupations perso, donc le projet n'avance pas.

Ce qui m'amène à il y a environ 2 mois : j'ai décidé de trouver des outils gratuits et faciles de prise en main pour modéliser une forme assez simple : le guide pour la LED infrarouge.

Je fais donc mes débuts sur la plateforme Tinkercad, et voila ce que j'ai fait, en prenant des mesures sur le PLIP en ma possession.

Je demande à mon amie si elle peut m'en imprimer une petite série, pour mes circuits imprimés de test et valider l’électronique de manière plus avancée, chose faite en quelques jours, et j'ai reçu ceci par voie postale.

Quelques semaines passent, et je me décide à reprendre le projet, par ce que mon électronique ne fonctionne pas comme je veut, et je mets en cause un composant : le transistor. Il en existe deux sortes, de même forme, et après inspection sur les deux boîtiers, j'ai commandé la mauvaise sorte pour mes refabrications (heureusement que je teste avec des petites séries, du coup

Comme j'ai une situation personnelle assez difficile à ce moment là, je ne peux pas faire de nouvelle commande, et essaie de refaire un circuit en mettant mon transistor à l'envers, au cas ou ça change quelque chose, mais ça n'a pas marché, et mon fer à souder m'a lâchée à ce moment là

De frustration, je décide de me remettre à la 3D pour faire avancer mon projet par moi même (après tout, même si je fais un carré tout moche, au moins ça me permettra de faire quelque-chose de constructif qui pourra être exploité par la suite par des gens talentueux).

Je réalise ce fichier, qui est ma 2eme expérience avec la modélisation 3D après le guide de la LED, et quelques jours après, je décide que décidément, non, c'est trop moche (j'ai poussé les murs sur la capture d'écran, pour la visibilité).

Et je fais cette deuxième version, un peu moins moche.

Je suis à peu près sure de mes dimensions sur la partie technique, mais la forme reste grossière et mérite un gros raffinage. Cependant, j'aimerais valider mes dimensions technique avant de passer au raffinage de la forme visible, or ma situation personnelle ne me permets pas de m'offrir le coût de cette impression 3D ce mois ci

Les derniers points qui restent incertains à ce jour sont :

- la réalisation des pattes en cuivre

- la fabrication à plus grande échelle que "2-3 prototypes sur un coin de bureau le mercredi soir"

voila, vous en savez autant que moi

- zeto60

- Forumeur

- Messages : 1070

- Enregistré le : lun. 11 mai 2015 10:18

- Localisation : Oise

Re: Re-fabrication des télécommandes de PLIP

Slt

Cool, ça avance bien.

Tu es intérimaire pour avoir ton salaire le 12 ... .

.

Pour la lame de cuivre, achète une feuille et avec une bonne paire de ciseaux .

Mais en fabriquer une série de lame ..... .

Envoyé de mon SM-G960F en utilisant Tapatalk

Cool, ça avance bien.

Tu es intérimaire pour avoir ton salaire le 12 ...

.

.Pour la lame de cuivre, achète une feuille et avec une bonne paire de ciseaux .

Mais en fabriquer une série de lame ..... .

Envoyé de mon SM-G960F en utilisant Tapatalk

- Gag1er

- Forumeur

- Messages : 402

- Enregistré le : sam. 23 mai 2020 10:42

- Localisation : Molsheim, Alsace

Re: Re-fabrication des télécommandes de PLIP

Ellana, tu ne veux pas ouvrir une cagnotte pour que l'on puisse t'aider (enfin ceux qui veulent) ?

- ellana29460

- Forumeur

- Messages : 1923

- Enregistré le : mer. 3 août 2016 23:05

- Localisation : 29 - Quimper/Concarneau

Re: Re-fabrication des télécommandes de PLIP

Bien vu, je suis intérimaire. J'ai eu une période sans emploi entre octobre et janvier, donc mes projets ont pris du retard, mais l'entreprise où je suis en intérim recrute sur le long terme via l'intérim donc j'ai bon espoir.

Je ne créée par de cagnotte pour plusieurs raisons :

- les coûts de développement du PLIP seront remboursés par la vente des pièces finales

- c'est un projet perso que je fais a mes heures perdues, créer une cagnotte me forcerait a plancher plus régulièrement sur le projet, moralement vis a vis de ceux qui participent financièrement au projet

- j'aime bien réussir par moi même sans demander l'aide matérielle des autres

- c'est de la triche de demander aux gens de donner quand je ne suis pas capable de tenir un budget

Mais maintenant que j'ai une situation meilleure qu'avec mon précédent emploi, ça devrait bien se passer pour l'avenir

Je ne créée par de cagnotte pour plusieurs raisons :

- les coûts de développement du PLIP seront remboursés par la vente des pièces finales

- c'est un projet perso que je fais a mes heures perdues, créer une cagnotte me forcerait a plancher plus régulièrement sur le projet, moralement vis a vis de ceux qui participent financièrement au projet

- j'aime bien réussir par moi même sans demander l'aide matérielle des autres

- c'est de la triche de demander aux gens de donner quand je ne suis pas capable de tenir un budget

Mais maintenant que j'ai une situation meilleure qu'avec mon précédent emploi, ça devrait bien se passer pour l'avenir

- Gag1er

- Forumeur

- Messages : 402

- Enregistré le : sam. 23 mai 2020 10:42

- Localisation : Molsheim, Alsace

Re: Re-fabrication des télécommandes de PLIP

Je comprends tout à fait mais dans la mesure où tu veux en faire profiter à la fin le plus grand nombre, un petit coup de pouce parfois ça peut être utile.ellana29460 a écrit : ↑sam. 15 janv. 2022 09:59

Je ne créée par de cagnotte pour plusieurs raisons :

- c'est un projet perso que je fais a mes heures perdues, créer une cagnotte me forcerait a plancher plus régulièrement sur le projet, moralement vis a vis de ceux qui participent financièrement au projet

- j'aime bien réussir par moi même sans demander l'aide matérielle des autres

- c'est de la triche de demander aux gens de donner quand je ne suis pas capable de tenir un budget

- ellana29460

- Forumeur

- Messages : 1923

- Enregistré le : mer. 3 août 2016 23:05

- Localisation : 29 - Quimper/Concarneau

Re: Re-fabrication des télécommandes de PLIP

en faire profiter le plus grand nombre, oui, mais n'oublie pas que je ne suis pas soeur Thérésa, et que je compte y trouver mon compte dans le prix de vente aussi

- Gag1er

- Forumeur

- Messages : 402

- Enregistré le : sam. 23 mai 2020 10:42

- Localisation : Molsheim, Alsace

Re: Re-fabrication des télécommandes de PLIP

Soeur Ellana priez pour nous !ellana29460 a écrit : ↑sam. 15 janv. 2022 11:30 en faire profiter le plus grand nombre, oui, mais n'oublie pas que je ne suis pas soeur Thérésa, et que je compte y trouver mon compte dans le prix de vente aussi

Cela va sans dire et heureusement.

- ellana29460

- Forumeur

- Messages : 1923

- Enregistré le : mer. 3 août 2016 23:05

- Localisation : 29 - Quimper/Concarneau

Re: Re-fabrication des télécommandes de PLIP

On va pas se mentir... je donne presque plus de nouvelles de mes 205 que de ce projet

Depuis la dernière fois, j'ai fait quelques progrès dont j'aurais du parler ici, mais j'ai eu la flemme (mea culpa).

Petit rappel de la situation aux dernières nouvelles données :

mon fer à souder m'a lachée, donc impossible de finir de tester mon électronique

ma 3D pour le boitier est loin d'être présentable, mais faute de mieux... faut bien faire avec.

Il me manque un transistor pour lequel j'ai commandé la mauvaise référence, je n'ai pas encore cherché comment reproduire les pattes en cuivre sur les cotés pour relier aux piles et faire office d'interrupteur pour commander l'électronique. Et de toute façon, sans fer à souder... je vais pas faire ça au briquet

Financièrement, je suis loin d'être la plus aisée des propriétaires de 205, donc j'ai du attendre la paie du mois de Janvier, début Février, pour passer commande sur un site chinois de la bonne référence de transistor, et d'un fer à souder neuf.

J'ai reçu tout ça, et les ai immédiatement rangés dans leur coin en continuant à ne pas avancer sur le projet. quand je vous dis que j'ai la flemme, c'est pas pour de faux...

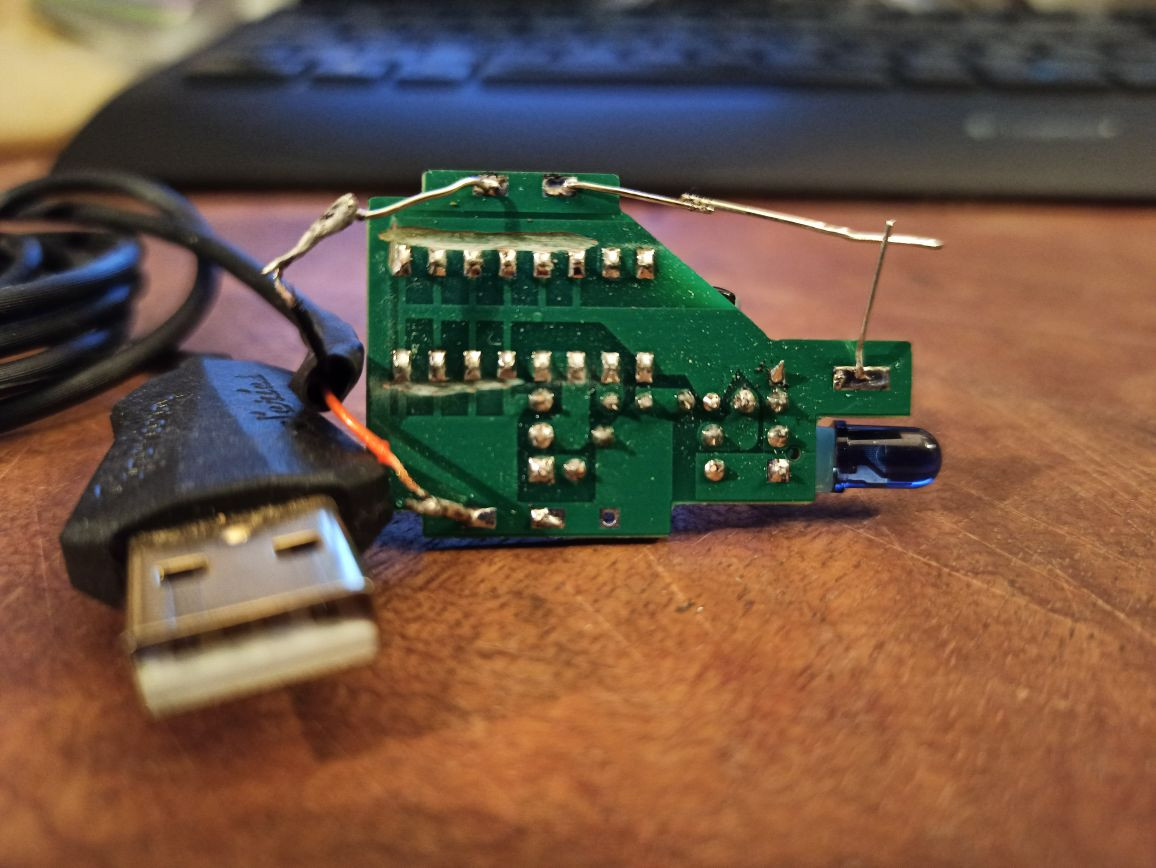

Et pour ne pas trop me sentir coupable, j'ai continué de faire joujou avec Tinkercad pour la modélisation 3D du boitier

J'ai fignolé un peu certains angles, et refait presque à l'identique le compartiment à piles.

Assez fière de mon design, j'ai fait imprimer un premier prototype, avec pour consigne "te casse pas la tête, c'est juste un premier proto pour voir où est-ce que j'ai fait des erreurs de mesure, donc va au plus simple."

Et voila ce que j'ai reçu.

C'est le résultat brut sorti d'imprimante, donc ça pique un peu les yeux, mais en vrai... c'est pas si mal pour un premier jet.

Mais bien sur, il y a des défauts que je ne pouvais pas voir avant de l'imprimer.

Les trous pour fixer le compartiment à piles dans la partie principale du boitier sont trop gros de 1mm (ma vue décline, donc j'ai mal lu sur mon pied à coulisse les 4.5 3.5mm de diamètre

une patte à l'intérieur du boitier n'est pas collée au fond. probablement un écart de 2 pouillèmes dans ma 3D entre les deux parties

l'emplacement du bouton sur le coté n'est pas fini du tout, donc le bouton passe à travers

le boitier est trop large, quand je mets le circuit imprimé d'origine dedans, il ne tiens pas sur ses rails de chaque coté mais tombe entre.

Bref, pas mal de choses à reprendre... Mais bon, je débute, et l'application web a ses limites (qui sont assez vites atteintes)

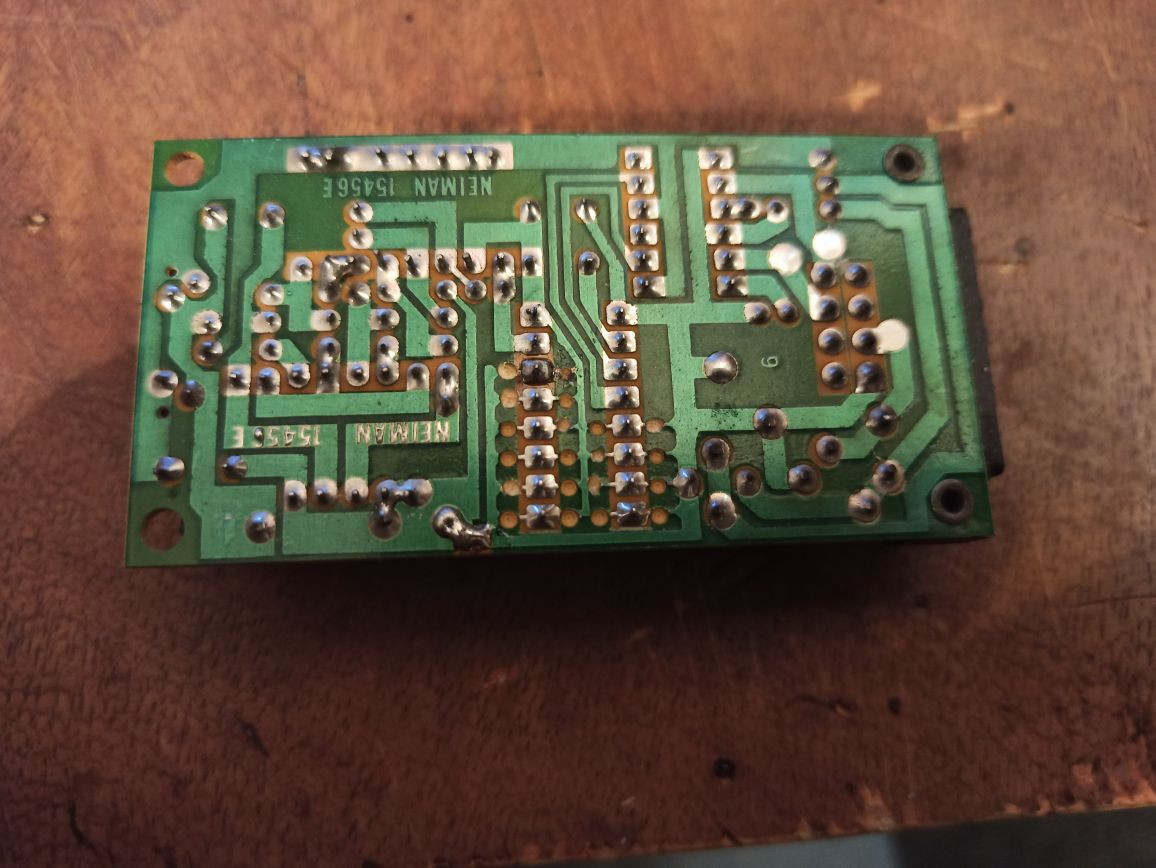

Il y a quelques jours, j'ai repris mon fer à souder neuf jamais servi depuis 1 mois que je l'ai, et j'ai refait un 4eme prototype avec le bon transistor, et en soudant des pattes des composants montés pour faire les liaisons avec une alimentation.

D'origine, la télécommande est alimentée par 3 piles 1.5V, donc en 4.5V

J'ai ici soudé des cables d'une prise USB, en 5.0V, car aucun composant n'est très sensible à une tension légèrement différente (la LED rouge s'allume jusqu'à 3.6V, donc c'est pas 0.5V de plus qui va faire du mal à ce circuit)

Et pour faire le bouton, deux pattes qui se croisent et entrent en contact quand on appuie dessus feront l'affaire pour le prototype

Pour mes prototypes, je les code tous avec le même code, qui me permets d'avoir un récepteur codé en conséquence pour des essais in situ par la suite. Le code est 44444, il s'obtient en coupant les pistes de masse sur la télécommande, et en coupant les pistes de masse et d'alimentation sur le récepteur.

Ce code n'est en rien universel, c'est juste simple à coder avec un coup de dremmel, donc je l'ai utilisé pour mes prototypes pour ne pas me casser la tête à devoir mettre 20-25 coups de perceuse à colonne pour faire mes codages de PLIP

Bref, j'ai fait mon 4eme prototype électronique, et comme cette fois ci, tous les composants sont bons, j'enregistre le premier appui sur le bouton, sous la surveillance rapprochée de mon chat, qui a décidé que c'était l'heure des calins...

https://www.youtube.com/shorts/sYuIWIEy4hI

Et ça marche

je vois la LED infrarouge s'allumer un bref instant quand je fais contact avec les deux pattes de mon bouton improvisé, signe que le signal d'ouverture codé est envoyé !

C'est une toute petite lumière, mais bon sang, ce que ça fait plaisir de la voir s'allumer. Moi qui n'y connaissait rien en électronique, j'ai réussi à faire fonctionner ça. avec uniquement des composants que j'ai choisi, sur un circuit imprimé que j'ai dessiné moi même (certes, j'ai tout pique à Neiman, mais bon... c'est moi qui ai tout refait de A à Z !).

Bon, c'est bien beau qua ça marche cette électronique, mais je peux pas en rester là avec mon boîtier brossier !

Donc je reprends ma réflexion ou je l'avais laissée : Tinkercad, c'est bien pour faire des petits projets, des formes simples, mais quand il faut faire des choses plus comlexes, quand on joue au dixième voir au centième de millimètre, ce n'est pas adapté.

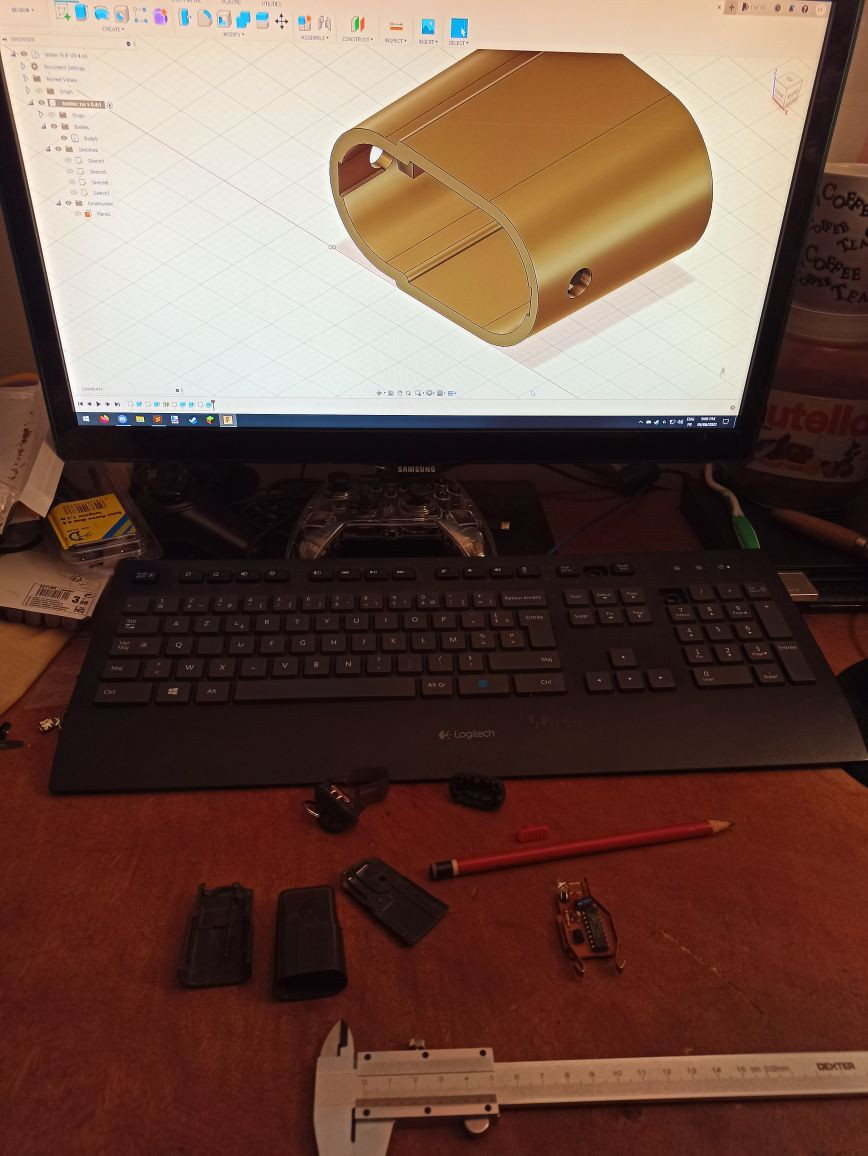

donc j'entreprends d'apprendre un logiciel moins basique : Fusion 360, dans sa version gratuite, car je ne roule toujours pas sur l'or.

Je fais quelques premiers bricolages, j'apprends, je supprime, je refais en plus simple, je me trompe, je reviens en arrière, je corrige, je refais, ... Bref, j'expérimente avec mon nouveau joujou !

Avec ce nouveau logiciel, je refuse d'importer le design compliqué au possible que j'ai fait avec Tinkercad, et je reprends donc de 0.

Je reprends mon pied à coulisse et mes deux PLIP d'origine que j'ai toujours sur mon bureau (vivement qu'un des deux retrouve sa place à un porte clés, j'en ai marre d'ouvrir mes voitures à la clé

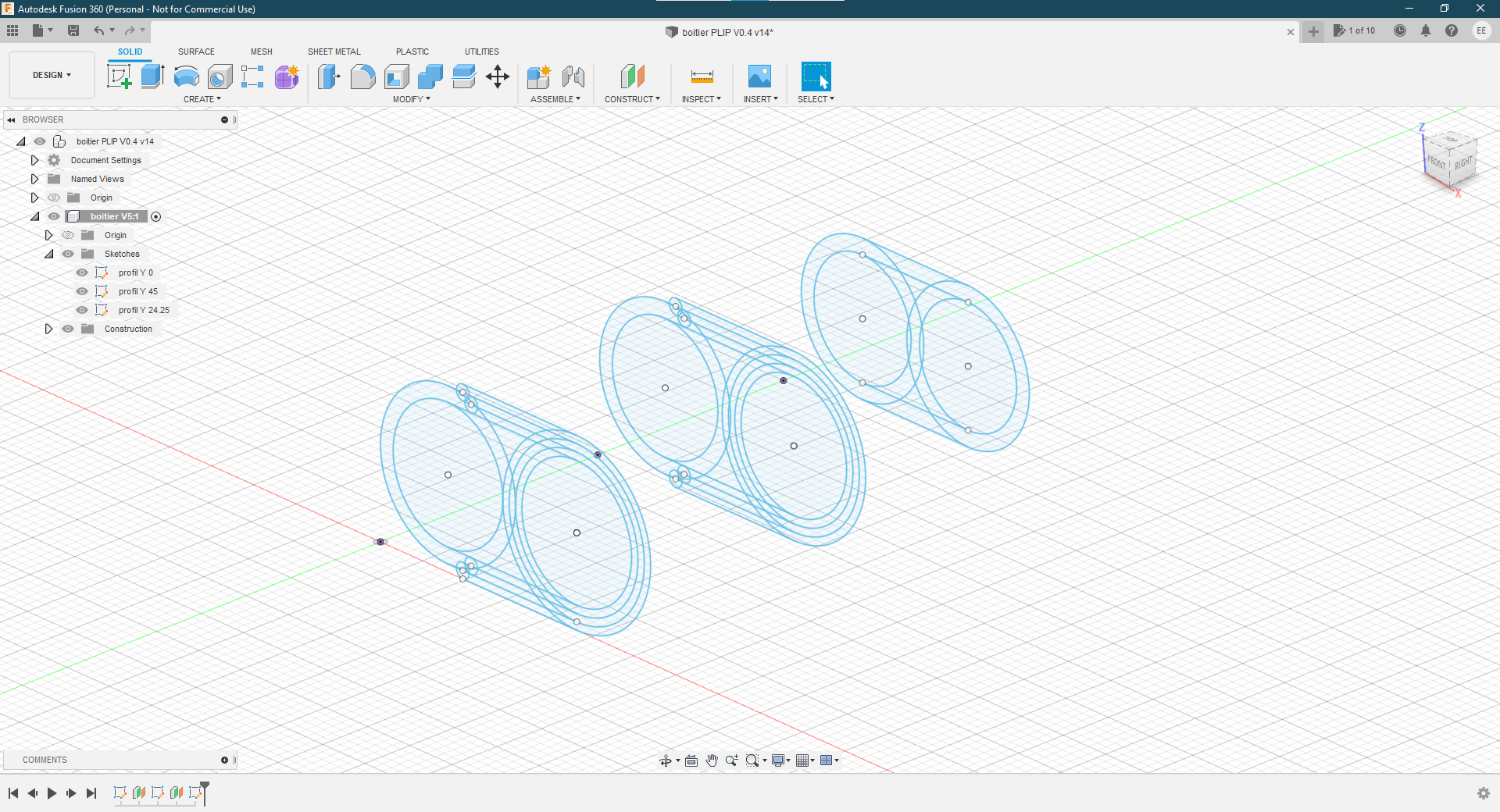

Et ce matin, après avoir joué toute la nuit, j'en suis là : trois dessins avec des cercles et des traits, sans aucun élement tangible en 3D.

Mais la forme exacte de ce boitier est plus complexe qu'il n'y parait au premier coup d'oeil ! Ce n'est pas un pavé, ça tout le monde le voit bien, car les bords sont arrondis, mais ce n'est pas un pavé aux bords arrondis non plus ! car le coté qui pointe vers la voiture est plus fin que le coté du porte clés ! Et cette différence de taille était presque impossible à faire avec Tinkercad !

En ce moment, je n'ai pas de mission d'intérim, je profite d'avoir une source de revenu temporaire autre qui me permette de me consacrer à ce projet à temps plein (et à d'autres par la suite, mais pour l'instant, je n'en dis pas plus

Affaire à suivre, donc ...

-

JSN59

- Forumeur

- Messages : 359

- Enregistré le : jeu. 18 juil. 2019 16:11

Re: Re-fabrication des télécommandes de PLIP

Tu verras, Fusion c'est top. Quand on a compris sa logique (commune à beaucoup de logiciel CAO), ça va tout seul (ou presque).

De plus, tu peux tester des cinématiques (pour ton bouton par exemple) ou visualiser l'insertion de ton CI.

Bonne continuation. ;)

De plus, tu peux tester des cinématiques (pour ton bouton par exemple) ou visualiser l'insertion de ton CI.

Bonne continuation. ;)

- Kurt

- Forumeur

- Messages : 5657

- Enregistré le : dim. 29 juil. 2007 12:35

- Localisation : Cernay, Haut-Rhin, Alsace

Re: Re-fabrication des télécommandes de PLIP

Bien joué!

Reste plus qu'à envoyer ton CV à une boite d'impression 3D, comme ça en plus tu pourras fabriquer tes coques de plip gratos.

Reste plus qu'à envoyer ton CV à une boite d'impression 3D, comme ça en plus tu pourras fabriquer tes coques de plip gratos.

- ellana29460

- Forumeur

- Messages : 1923

- Enregistré le : mer. 3 août 2016 23:05

- Localisation : 29 - Quimper/Concarneau

Re: Re-fabrication des télécommandes de PLIP

il y a 2 semaines, j'ai recu un MP :

je te rassure, tu ne me mets pas la pression du tout. C'est un projet que je fais pour moi, sans rien promettre à personne. Si demain je veux, je peux parfaitement tout mettre à la poubelle et passer à autre chose, ça ne me fera ni chaud ni froid.

Pour l'heure, rien de nouveau, c'est toujours la galère niveau boulot et financier (en plus avec les pannes de ma Gentry... mais bon, passons). Je ne me donne aucun impératif pour avancer sur ce projet, je fais les choses à mon rythme, en fonction des envies. Je n'avais pas allumé mon ordi depuis 2-3 semaines, donc rien n'a avancé, et j'ai repris le travail en intérim à temps plein, donc mon énergie est plus concentrée sur le travail que sur les projets perso.

J'ai aussi dit que je ne ferai pas la vente des PLIP par l'intermédiaire de ce sujet, et que je ne divulguerai pas de pièces encore en stade de prototypage. Actuellement, je n'ai que la première série de circuits imprimés, trop grands pour rentrer dans les boitiers d'origine, donc pas vendables, et le boitier refait n'est pas plus avancé que la dernière fois, donc impossible de les proposer non plus.

je donnerai des nouvelles quand il y aura du nouveau, probablement un fichier 3D fini pour le boitier, ou la 2eme tournée de circuits imprimés à la bonne taille. Mais ça sera quand je me serai remise sur le projet

Comme c'est un MP que je risque d'avoir plusieurs fois, j'y réponds en public, car ça va m'éviter d'y répondre à chaque fois :quelqu'un a écrit :dim. 15 mai 2022 16:56 Bjr,

sans vouloir te mettre la pression, ou en est ton projet de réalisation de Plip de cde à distance d'ouverture et fermeture de porte de la célèbre 205. lors des lectures antérieures j'avais pu remarquer que ton travail avait payé et bien avancé...

De mon côté tiens moi au courant, j'aurais besoin d'une télécommande complète ou au moins le circuit imprimé à associer à mon récepteur Neiman de 205.

Merci d'avance de ton retour et pour l'ensemble de ton implication. @+

je te rassure, tu ne me mets pas la pression du tout. C'est un projet que je fais pour moi, sans rien promettre à personne. Si demain je veux, je peux parfaitement tout mettre à la poubelle et passer à autre chose, ça ne me fera ni chaud ni froid.

Pour l'heure, rien de nouveau, c'est toujours la galère niveau boulot et financier (en plus avec les pannes de ma Gentry... mais bon, passons). Je ne me donne aucun impératif pour avancer sur ce projet, je fais les choses à mon rythme, en fonction des envies. Je n'avais pas allumé mon ordi depuis 2-3 semaines, donc rien n'a avancé, et j'ai repris le travail en intérim à temps plein, donc mon énergie est plus concentrée sur le travail que sur les projets perso.

J'ai aussi dit que je ne ferai pas la vente des PLIP par l'intermédiaire de ce sujet, et que je ne divulguerai pas de pièces encore en stade de prototypage. Actuellement, je n'ai que la première série de circuits imprimés, trop grands pour rentrer dans les boitiers d'origine, donc pas vendables, et le boitier refait n'est pas plus avancé que la dernière fois, donc impossible de les proposer non plus.

je donnerai des nouvelles quand il y aura du nouveau, probablement un fichier 3D fini pour le boitier, ou la 2eme tournée de circuits imprimés à la bonne taille. Mais ça sera quand je me serai remise sur le projet

- ellana29460

- Forumeur

- Messages : 1923

- Enregistré le : mer. 3 août 2016 23:05

- Localisation : 29 - Quimper/Concarneau

Re: Re-fabrication des télécommandes de PLIP

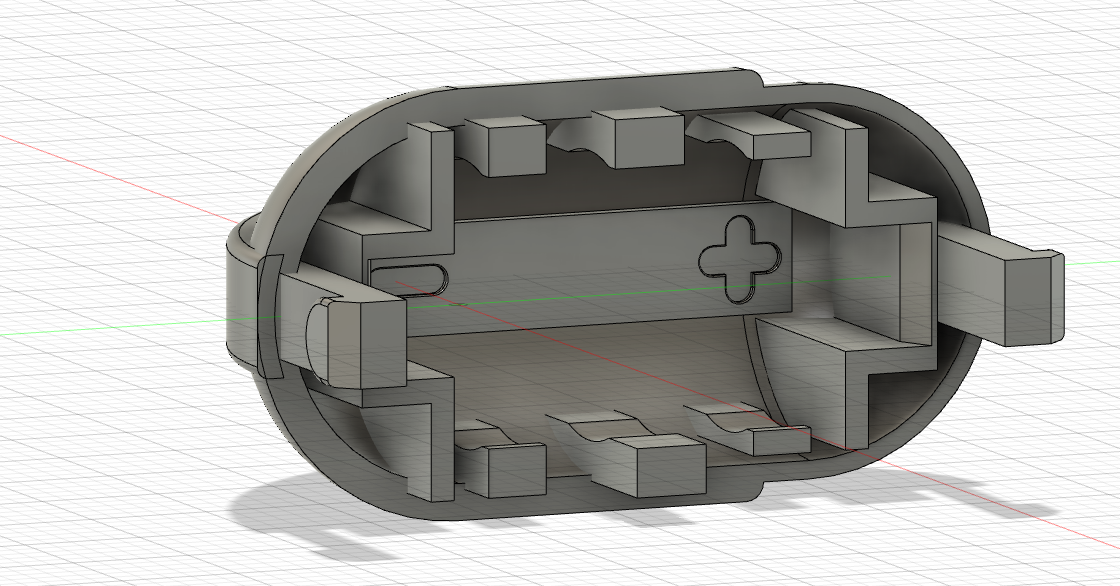

Aujourd'hui, j'ai pris le temps d'aller sur l'ordi, et d'ouvrir le dossier du projet.

La dernière fois, j'étais restée sur le corps du boîtier de PLIP, qui est un élément pas si simple que ça à modéliser.

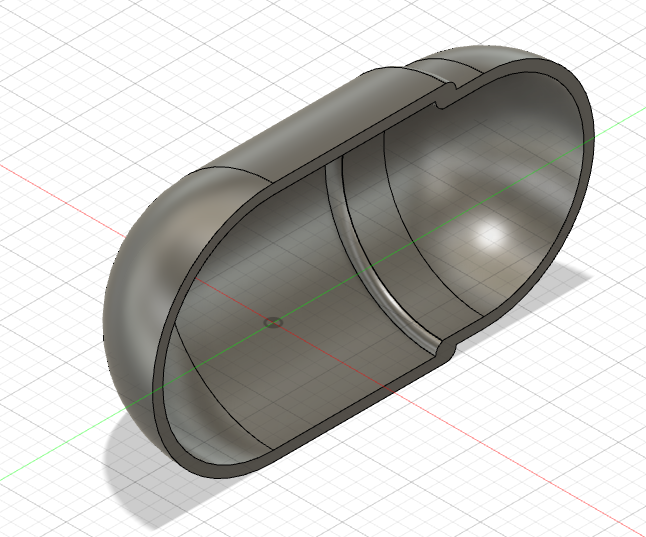

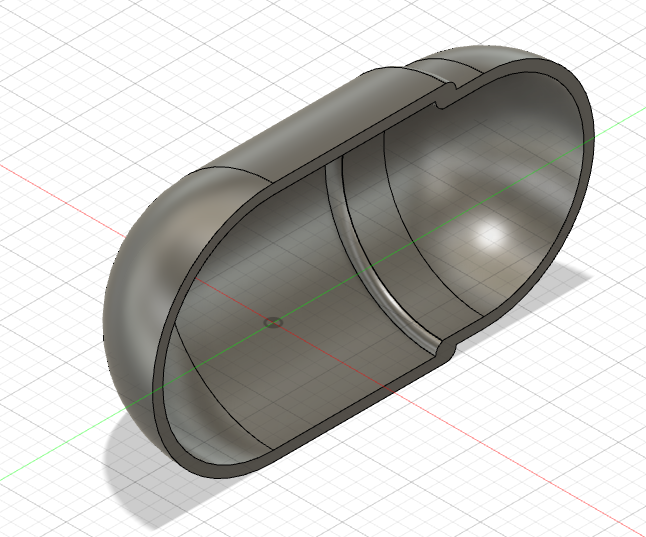

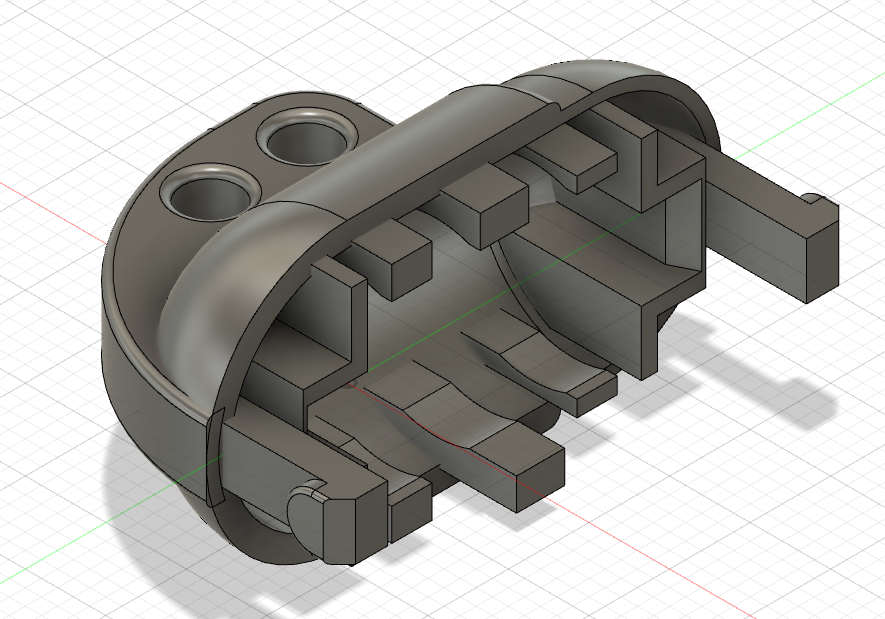

En me levant ce matin, j'ai eu l'idée de prendre le problème sous un autre angle : au lieu de dessiner une face et de la projeter en profondeur, pourquoi ne pas travailler sur des volumes directement ? Sur le compartiment à piles, en tout cas, ça semble facile à faire.

J'ai donc fait ceci : une sphère, suivie d'un cylindre, suivi d'un autre cylindre, et une sphère au bout. un donut entre les deux cylindre pour adoucir les angles, et récupérer une forme creuse.

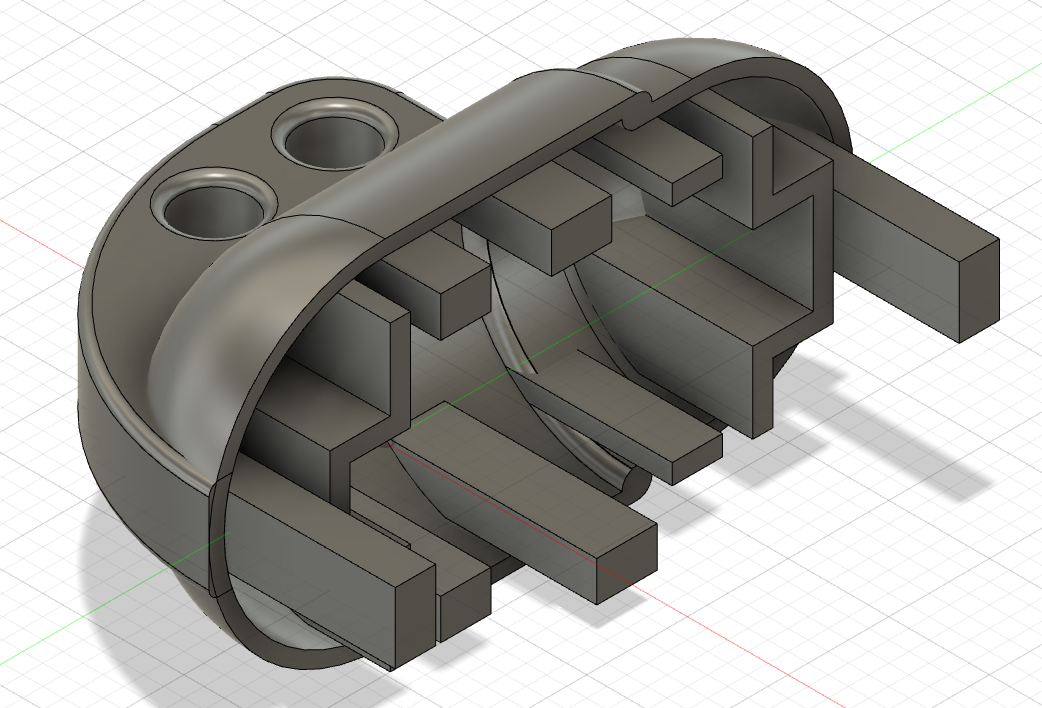

Vu la facilité de l'opération, j'ai persévéré, et réalisé la partie pour attacher les clés :

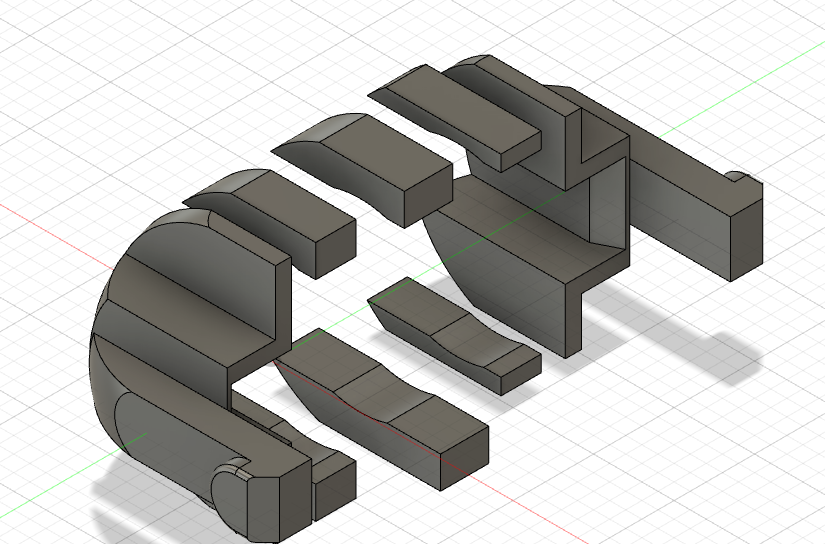

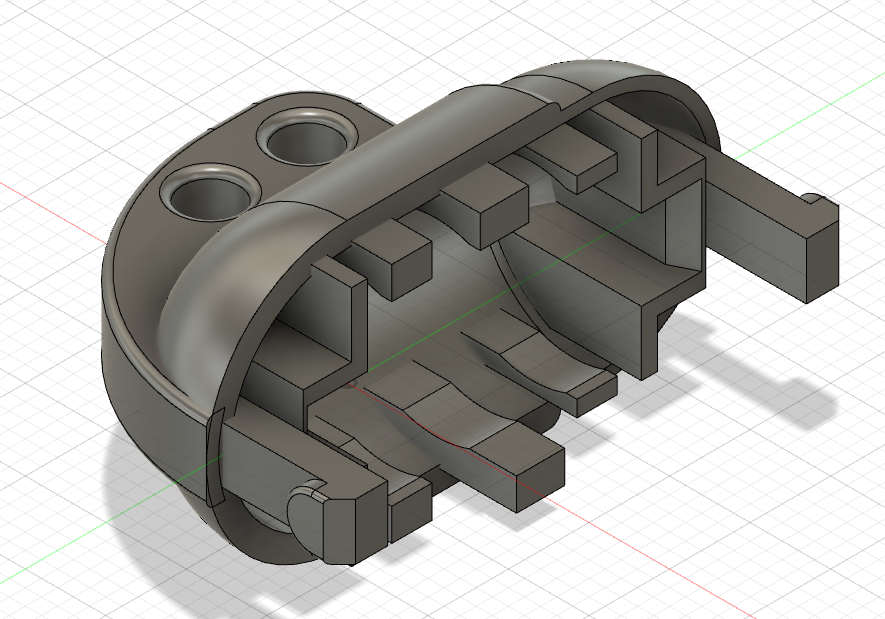

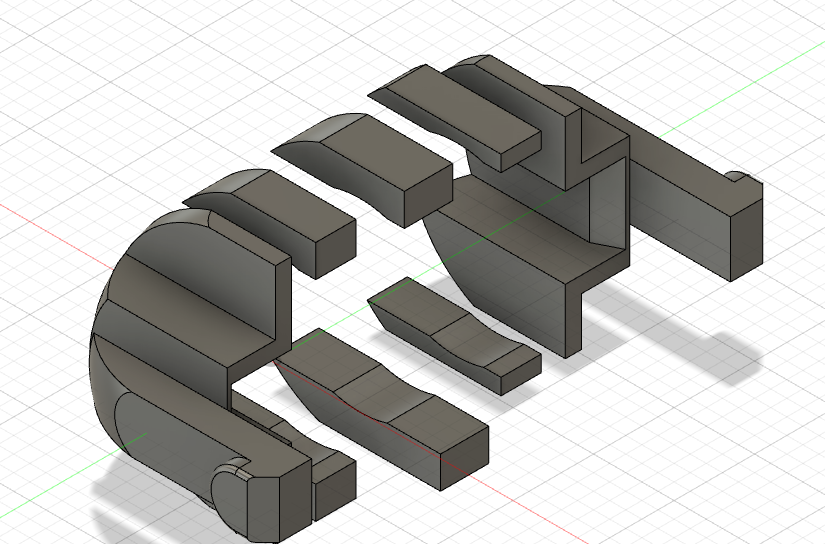

Ensuite viens la partie chiante : les pattes qui vont dans le corps du boîtier. Elles ne font pas toutes la même longueur, et les dimensions sont compliquées à mesurer dans un si petit espace...

Je finis par avoir la forme grossière des pattes :

puis j'ajoute les picots de fixation et les chanfreins pour les pattes d'alimentation et les picots :

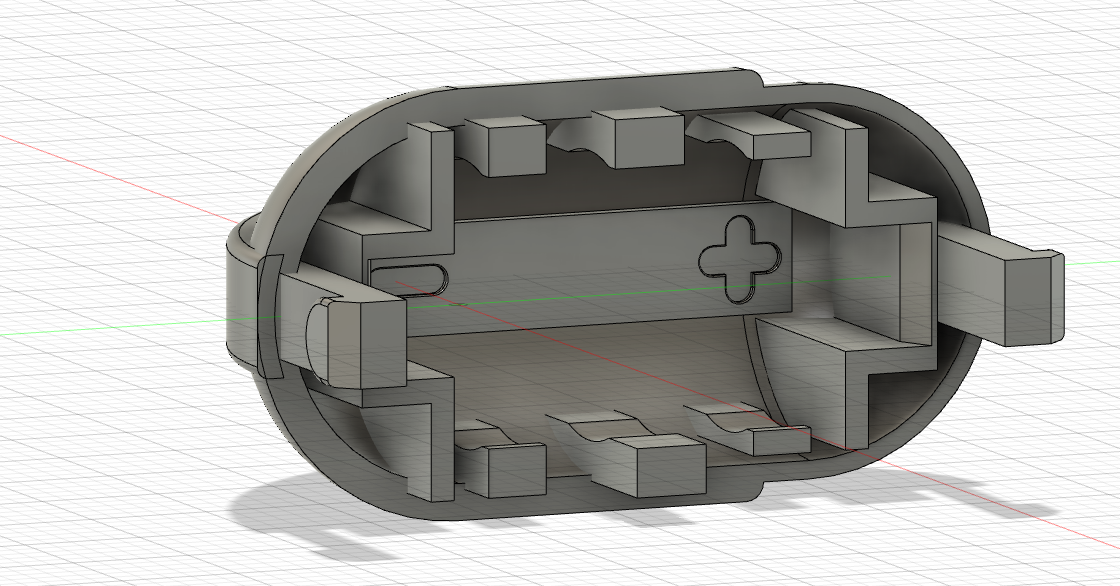

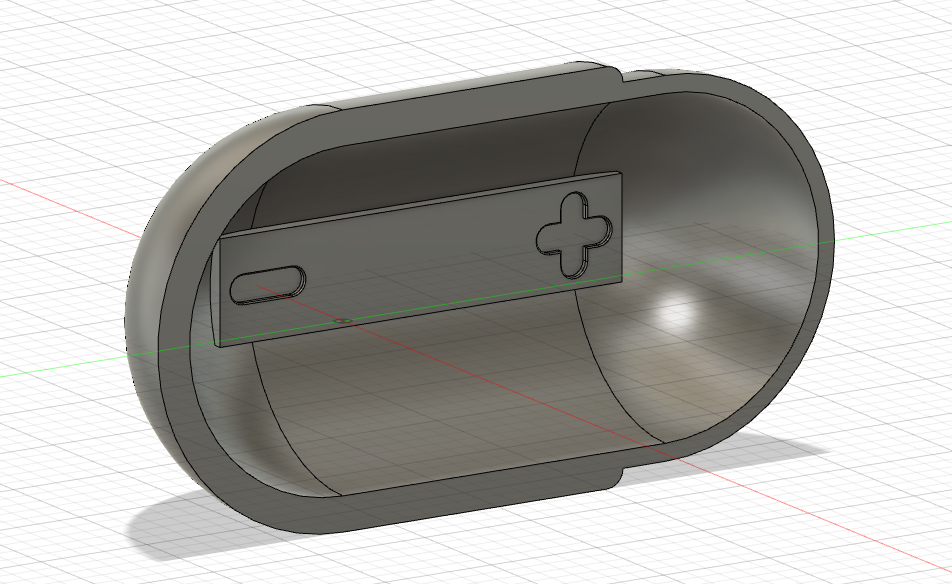

Bien sur, il faut penser à évider le fond, sinon ça va dépasser de la coquille ...

Pour finir, la partie qui m'a demandé le plus de réflexion : la polarité des piles. Non pas que je ne sache pas dans quel sens ça se branche, c'est littéralement gravé dessus, mais plus que j'ai cherché à reproduire fidèlement ce qui était fait sur le PLIP d'origine...

Bref, ça donne ça (vue épurée, pour y voir clair) :

Les dimensions sont précises au 1/4 de mm, et ça m'aura pris une bonne partie de la journée, mais au final ce n'était pas si compliqué à faire. Cette nouvelle approche me semble prometteuse !

Pour les plus fins observateurs, il y a quelques détails qui ne sont pas identiques à l'original, par ce que j'ai eu la flemme de me casser la tête dessus.

- la partie épaisse de la coque n'est pas parfaitement ronde sur l'original : elle s'aplatit sur le haut pour rejoindre la hauteur de la partie fine

- il n'y a pas de donut à l'intérieur entre la partie fine et la partie épaisse, c'est un mur droit qui va jusqu'à la hauteur du tour du compartiment à piles (oubli de ma part, sera corrigé, mais je le note pour m'en souvenir)

- le bout des picots est arrondi, et pas à angle droit (faudra que je voie si ça va bloquer en confrontant le compartiment à piles et son boîtier)

- la courbure qui pars de la base et qui va jusqu'en haut de la partie pour attacher au porte clés n'est pas exactement la même : j'ai fait à l’œil

- il manque un très fin cerclage qui fait le tour des parties arrondies, à la base du compartiment, sur l'intérieur

à suivre pour le reste, peut être demain, peut être pas.

La dernière fois, j'étais restée sur le corps du boîtier de PLIP, qui est un élément pas si simple que ça à modéliser.

En me levant ce matin, j'ai eu l'idée de prendre le problème sous un autre angle : au lieu de dessiner une face et de la projeter en profondeur, pourquoi ne pas travailler sur des volumes directement ? Sur le compartiment à piles, en tout cas, ça semble facile à faire.

J'ai donc fait ceci : une sphère, suivie d'un cylindre, suivi d'un autre cylindre, et une sphère au bout. un donut entre les deux cylindre pour adoucir les angles, et récupérer une forme creuse.

Vu la facilité de l'opération, j'ai persévéré, et réalisé la partie pour attacher les clés :

Ensuite viens la partie chiante : les pattes qui vont dans le corps du boîtier. Elles ne font pas toutes la même longueur, et les dimensions sont compliquées à mesurer dans un si petit espace...

Je finis par avoir la forme grossière des pattes :

puis j'ajoute les picots de fixation et les chanfreins pour les pattes d'alimentation et les picots :

Bien sur, il faut penser à évider le fond, sinon ça va dépasser de la coquille ...

Pour finir, la partie qui m'a demandé le plus de réflexion : la polarité des piles. Non pas que je ne sache pas dans quel sens ça se branche, c'est littéralement gravé dessus, mais plus que j'ai cherché à reproduire fidèlement ce qui était fait sur le PLIP d'origine...

Bref, ça donne ça (vue épurée, pour y voir clair) :

Les dimensions sont précises au 1/4 de mm, et ça m'aura pris une bonne partie de la journée, mais au final ce n'était pas si compliqué à faire. Cette nouvelle approche me semble prometteuse !

Pour les plus fins observateurs, il y a quelques détails qui ne sont pas identiques à l'original, par ce que j'ai eu la flemme de me casser la tête dessus.

- la partie épaisse de la coque n'est pas parfaitement ronde sur l'original : elle s'aplatit sur le haut pour rejoindre la hauteur de la partie fine

- il n'y a pas de donut à l'intérieur entre la partie fine et la partie épaisse, c'est un mur droit qui va jusqu'à la hauteur du tour du compartiment à piles (oubli de ma part, sera corrigé, mais je le note pour m'en souvenir)

- le bout des picots est arrondi, et pas à angle droit (faudra que je voie si ça va bloquer en confrontant le compartiment à piles et son boîtier)

- la courbure qui pars de la base et qui va jusqu'en haut de la partie pour attacher au porte clés n'est pas exactement la même : j'ai fait à l’œil

- il manque un très fin cerclage qui fait le tour des parties arrondies, à la base du compartiment, sur l'intérieur

à suivre pour le reste, peut être demain, peut être pas.